习近平总书记在东北三省考察时指出:“装备制造业是国之重器,是实体经济的重要组成部分。国家要提高竞争力,要靠实体经济。”辽宁是共和国工业的长子,扛着锻造国之重器之责。器之重者,安民生、谋发展、御外敌、立国威。重器镇国,非金钱可衡量。辽宁的实体经济“国家队”,不仅担负着加快辽宁老工业基地振兴的历史责任,更肩负着护佑国家发展、国防建设、经济安全的光荣使命。党的十八大以来,在习近平新时代中国特色社会主义思想指引下,辽宁的实体经济“国家队”,积极践行“四个着力”“三个推进”,发力供给侧,以改革创新为根本动力,以高质量发展为核心,以钢铁般的意志坚决破除一切不合时宜的思想观念和体制机制弊端,走出一条非凡之路。

鞍钢:挺起“大国重器”的钢铁脊梁

走进鞍钢集团博物馆大门,一行大字赫然入目:新中国钢铁工业从这里开始。

这是一座汇聚了鞍钢独特文化符号的精神地标。

2019年是鞍钢开工70周年

徜徉馆内,12个主题展区浓缩了鞍钢的辉煌历程和新中国钢铁工业七十载的奋斗历史,生动地诠释了“共和国钢铁工业的长子”和“中国钢铁工业的摇篮”的深刻内涵,让人强烈感受到那份报国之志和浓郁的家国情怀。

在火热的生产现场,鞍钢股份大型厂小型分厂副厂长卞宝泰说:“一年有四季,对我来说却只有两季:旺季和淡季。”自2018年8月份以来,他带领大家不断刷新班产纪录,螺纹钢月产量连续达到10万吨,创造了鞍钢生产新的纪录。

十几天的蹲点调研,让记者深切感受到,从孟泰到卞宝泰,鞍钢的发展正是依靠这种精神的传承;从当年的人民大会堂、南京长江大桥,到今天的国产航母、蓝鲸一号、港珠澳大桥,再到美国韦拉扎诺大桥、塔纳纳西河桥,鞍钢的钢筋铁骨挺起了无数个国内外重点工程的脊梁。

作为新中国第一个恢复建设的大型钢铁联合企业和最早建成的钢铁生产基地,鞍钢70年来为我国钢铁工业的发展和经济建设、社会发展作出了巨大贡献,向全国钢铁战线输送了5万多名干部、工程技术人员和熟练工人,支援了全国10余个钢铁企业的建设。

“创新、求实、拼争、奉献”的鞍钢精神,也成为众多企业奋勇向前的不竭动力。

然而,每艘巨轮的航程都注定不会一帆风顺,鞍钢也不例外。

因为国际钢材市场需求萎缩、国内钢铁产能过剩等原因,从2012年起,鞍钢陷入长达5年的亏损期。亏损的背后,暴露出国企体制机制僵化等一系列问题,重塑市场化经营机制势在必行。

鞍钢的困境,牵动着党和国家领导人的心。

2017年3月7日,习近平总书记在参加十二届全国人大五次会议辽宁代表团审议时,提出“推进供给侧结构性改革、推进国有企业改革发展、推进干部作风转变”的“三个推进”要求,并殷切期望鞍钢“凤凰涅槃”“浴火重生”。

在这片曾经诞生了“鞍钢宪法”的土地上,从不缺乏改革的勇气和决心。深入贯彻落实总书记的重要指示精神,鞍钢集团党委果断启动新一轮改革,紧紧扭住供给侧结构性改革这个“牛鼻子”,实施领导人员契约管理,推进干部能上能下;构建工资效益联动机制,实现收入能多能少;推动人力资源优化改革,去产能关闭生产线和企业,亏损企业实现员工能进能出。

这一轮改革,鞍钢集团梳理出全集团485户独立经营主体,全部实行“独立经营、分灶吃饭”,一级抓一级、划定“责任田”。

这些巨轮上的小舢板,纷纷“下海逐浪”,组成了鞍钢这艘巨轮坚强的护航编队。

不负总书记的期望,2017年,鞍钢一举结束连续5年的亏损历史,实现从“保生存”向“求发展”的转变。2018年,利润创历史最好水平,发展质量显著提升,运营效率明显提高。

如果说体制机制改革是鞍钢迈向更高质量发展的“催化剂”,那么技术创新则是引领鞍钢跑出“加速度”的强大引擎。

近5年来,鞍钢以“成为高端产品引领者”为目标,以创新为先导,积极搭建创新平台,不断完善科技管理体制机制,科学设定钢材调品指数,加快主导产品核心技术研发,持续推进企业跨入产品结构持续优化、产业竞争力不断提档的“高端循环”。

创新离不开资金投入。鞍钢年度科技投入总量占主业销售收入比重始终保持在4%以上,先后设立研发专项资金,建设完善国家重点实验室、中试线等大型试验装置、装备和软件,目前已成为国内唯一拥有“钒钛资源综合利用国家重点实验室”“海洋装备用金属材料及其应用国家重点实验室”两个国家重点实验室的钢铁企业。

鞍钢正在向高质量、高标准、最具国际影响力的钢铁企业迈进

通过不断创新冶金技术、工艺和产品,鞍钢成为中国首批“创新型企业”和中国首家具有成套技术输出能力的钢铁企业。

从“长征七号”探空到“蛟龙”探海,从中国标准动车组“复兴号”到开采可燃冰的海上钻井平台“蓝鲸1号”“鞍钢制造”不断应用于这些高精尖产品上,实现了全方位突破,一批“叫得响、数得着”的科技成果惊艳全球。

回望历史,注目当下,展望未来。浴火重生的鞍钢正用一个又一个新突破,挺起“大国重器”的钢铁脊梁!

沈鼓集团:从跟跑者到领跑者

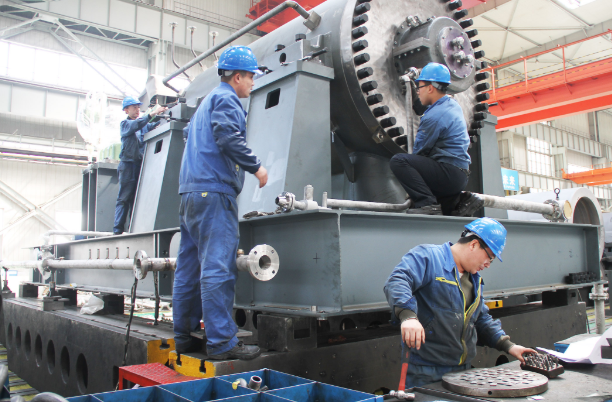

沈鼓集团以信息化和工业化融合为指引,全面推进企业信息化建设工作。面对市场经济日新月异的发展形势,沈鼓集团在加强新产品、新技术研发的同时,加快企业改革,依托“互联网+”,发展“服务型制造”,取得了丰硕的成果。

沈鼓集团推出“沈鼓云”,借助先进的移动互联网技术,建立了一套多端的信息共享机制和流程,方便用户在任何时候、任何位置查询所需了解的设备设计、生产、物流、安装、运行等信息,并支持实时沟通反馈。通过“沈鼓云”的智能监控系统,专家每个月都会给用户提供设备监控报告,并随时通过网络进行疑难问题解答——客户提出问题,专家5分钟之内就会给出解答。云服务的提速,增加了客户满意度。同时,沈鼓集团提供检修服务。如果机组面临非计划停机检修,将损失近300万元。沈鼓集团的检控覆盖千余台机组。沈鼓集团的检修服务,一年可减少直接损失近3亿元,间接损失近6亿元。

目前,沈鼓集团已完成股份制改造,稳步推进信息化升级,实施大数据和智能制造战略。“十三五”期间,沈鼓集团确立了“数字化企业”总体建设目标,全面推进和实施数字化设计、数字化管理、数字化生产、数字化服务、数字化决策,持续完善信息化系统,使信息化成为装备制造业发展的利器。到2020年,沈鼓集团将完成54种世界级新产品、200多项重大技术攻关,成为世界一流的国际化装备制造企业集团。

沈鼓集团主要从事研制大型离心压缩机、大型轴流压缩机、大型往复压缩机、各种工业(核电)用泵等国产核心装备。压缩机应用于涉及国计民生和国家战略安全的重要领域,业内人士将其比喻为“心脏”。就拿乙烯压缩机来说,有“压缩机一响,黄金万两;压缩机一停,效益为零”的说法,可见其举足轻重的地位。

纵观沈鼓集团的研发历程,国内炼油装置用压缩机,从年产几十万吨由国外进口,到如今年产2000万吨全部国产化;乙烯三机装置从10几万吨、24万吨、80万吨、100万吨,到如今120万吨乙烯压缩机组获得国家认证,沈鼓集团实现了由引进消化吸收到自主创新,从跟随者到领跑者的华丽转身。

压缩机应用广泛,从石油化工产品制造用乙烯压缩机,到西气东输长输管线压缩机,到国内首套CAP1400三代核电站主泵……强劲的“中国心”在石油、化工、天然气输送、空分、核电、环保、国防等多个领域展现实力。沈鼓集团将核心技术和发展主动权紧紧抓在自己手中,其研发实力和国产化水平诠释了何谓“大国重器”。

凭借达到世界领先水平的科技实力,沈鼓集团实施“借船出海”策略,跟随国内大的工程公司走出国门——与中石化炼化集团签订了国际合作战略协议,与法国液化气空气集团签订大空分合作协议,并通过了10万空分产品风险评估,成为国内唯一具备全面参与法液空集团投资及第三方投资的10万等级空分项目的压缩机设备供应商,为集团公司全面开拓国际市场奠定了基础;同时,扩大海外人才贸易团队、服务营销团队,探索建设国外代理网络,在俄罗斯、美国等本土均招聘了专门销售管理团队,向营销和服务本土化迈出了坚实的一步。

在“十三五”期间,沈鼓集团要实现全球能源与化工动力领域领跑者的目标。沈鼓集团的“十三五”企业发展规划中,继续加大世界级高端装备产品与核心技术的研发力度,投入销售收入的6%以上,用于攻克179项重大核心关键技术,开展116种新产品研发和现有产品技术升级;建设升级风洞试验台、燃机试验台等高端装备及单元技术试验平台18个……沈鼓人将以技术研发为着力点,将沈鼓集团建设成国际顶尖的高端装备研发中心,奠定“中国制造2025”发展之路的厚重基石,让世界聆听中国装备制造业最强音。

瓦轴集团:抢占制高点 走向国际化

跑客户、谈项目、签订单……眼下,在欧美等高端市场,活跃着一批瓦轴集团的营销人员;在瓦轴现代化工厂里,则是一派开足马力忙生产的火热景象,有的客户订单排到了2020年。

始建于1938年的瓦轴集团,是新中国轴承工业的摇篮,创造了新中国第一套工业轴承、第一套铁路火车轴承、第一套汽车轴承等多项共和国“第一”。

党的十八大以来,瓦轴集团积极推进供给侧结构性改革,以中高端和海外市场作为转型升级的切入点,力推“制高点”和“国际化”两大战略,打造具有国际竞争力的轴承集团,昂首阔步走向了世界舞台,综合实力跻身世界前十。

近年来,瓦轴中高端轴承产品比例跃升至40%,海外市场贡献了集团产品收入的20%,不断打破技术垄断,带动国内轴承行业装备中国、走向世界。

当记者见到冯世昱时,他正专心致志地在网上就一项技术难题向瓦轴位于德国的技术团队咨询。忙完后,这位意气风发的小伙子告诉记者,自己虽然刚从德国学习回来,但日常工作中还要经常与德国专家保持密切联系。

冯世昱目前是瓦轴国家轴承工程技术研究中心工业装备精密轴承研究所所长助理,也是唯一先后两次被派到德国深造的技术人员。

近年来,伴随着瓦轴集团大力实施高端化、国际化战略,企业相继在欧洲和美国成立研发中心,拥有属于自己的世界级海外研发团队。特别是在2013年,瓦轴一举收购德国具有百年历史的轴承企业——KRW公司,直接获取了海外先进技术、高端人才和销售渠道,不仅让瓦轴巩固了国内轴承市场的龙头地位,更赢得诸多国际知名厂商的认可。

冯世昱告诉记者,充分整合国际资源,加强与海外公司先进技术融合,提升本土企业科技创新能力,是瓦轴集团精心实施的又一重大战略。每年,瓦轴除了邀请海外研发中心专家来本部开展技术交流外,从2016年开始实施“留学计划”,分期分批选派技术工人和工程技术人员去海外公司进行培训和技术交流。至今已有126名员工到海外深造过。

两次德国之行,让冯世昱受益匪浅,许多学习成果已应用在了实践中。其中,瓦轴为世界一家知名企业设计生产的风电增速箱轴承,因为温升高造成产品使用寿命短,始终达不到客户验收标准。冯世昱同团队人员对风电增速箱轴承重新进行优化设计,终于满足了客户要求,实现产品批量出口。

如今,冯世昱团队正在研发更为前沿、市场潜力巨大的工业机器人轴承。围绕这一重大课题,今年7月冯世昱将第三次去德国公司学习培训。

“我们一定会利用好海外公司的技术创新平台,尽快让一批关键轴承技术获得突破,带动企业产品由中低端向中高端跃升,切实提高企业的国际竞争力!” 冯世昱信心满满地说。